Grâce à nos solutions, nos clients peuvent assurer une production rentable, avec une stabilité de processus, une flexibilité et une sécurité accrues. Nous planifions avec vous un système adapté à votre montage.

Les systèmes de transport sans conducteur (AGV) livrent les corps de poêles à la ligne de montage et récupèrent le produit assemblé. Le transport automatique des produits pendant le montage dispense les monteurs de la manipulation d'objets lourds. Grâce à la nouvelle ligne de montage, le client a pu augmenter ses livraisons d'environ 20 % en un an.

• 40 variantes différentes de poêles

• Séparation de la logistique et de la création de valeur

• Création de valeur concentrée sur la ligne de montage

• Sécurité au travail et ergonomie exemplaires

• Investissements dans les technologies de l'industrie 4.0

• Liaison au système MES

• Alimentation en matériel via AGV

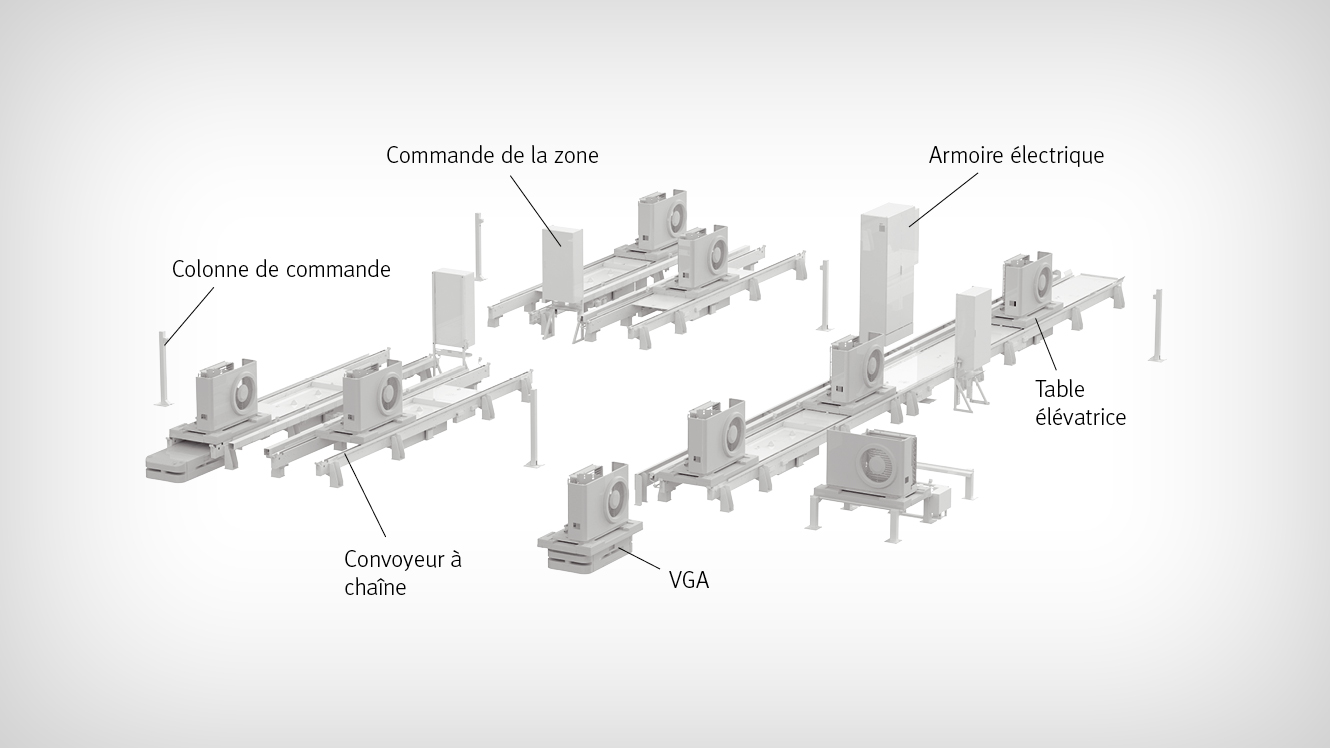

Grâce à l'utilisation de systèmes de convoyage intelligents et d'AGV, le client a réussi à mettre en place une ligne de production très flexible. Des lignes de convoyage fixes avec des postes de travail manuel sont reliées à différentes stations individuelles de travail et de contrôle via des AGV. Une commande de tête permet aux différents modèles de pompes à chaleur de trouver leur chemin spécifique vers les stations de montage nécessaires. Sur une même surface et avec le même nombre d'employés, la quantité produite peut être doublée.

• 8 variantes différentes du produit

• 100 porte-pièces identiques compatibles avec chaque type de produit

• Étagère tampon pour 64 porte-pièces

• Modules universels de montage pouvant être interconnectés via un AGV

• Postes de montage ergonomiques

• Suivi des produits avec feed-back au système PGI

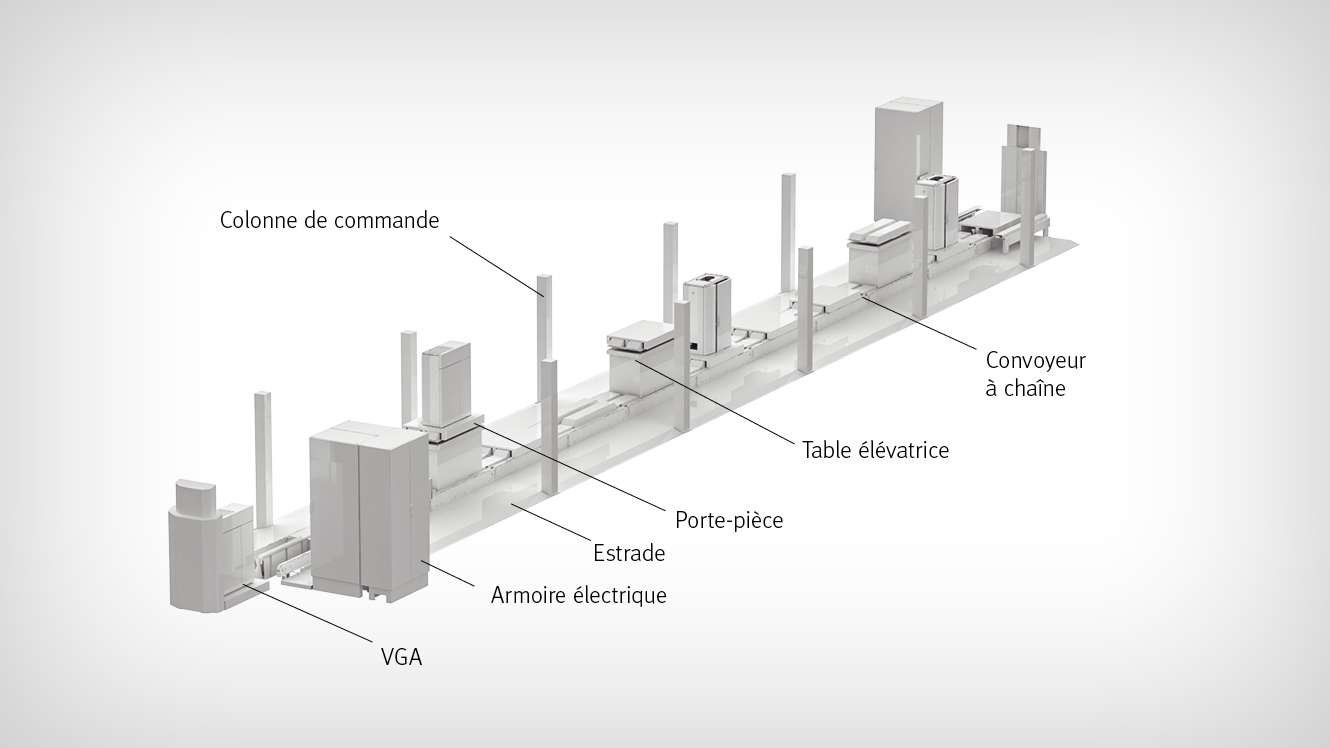

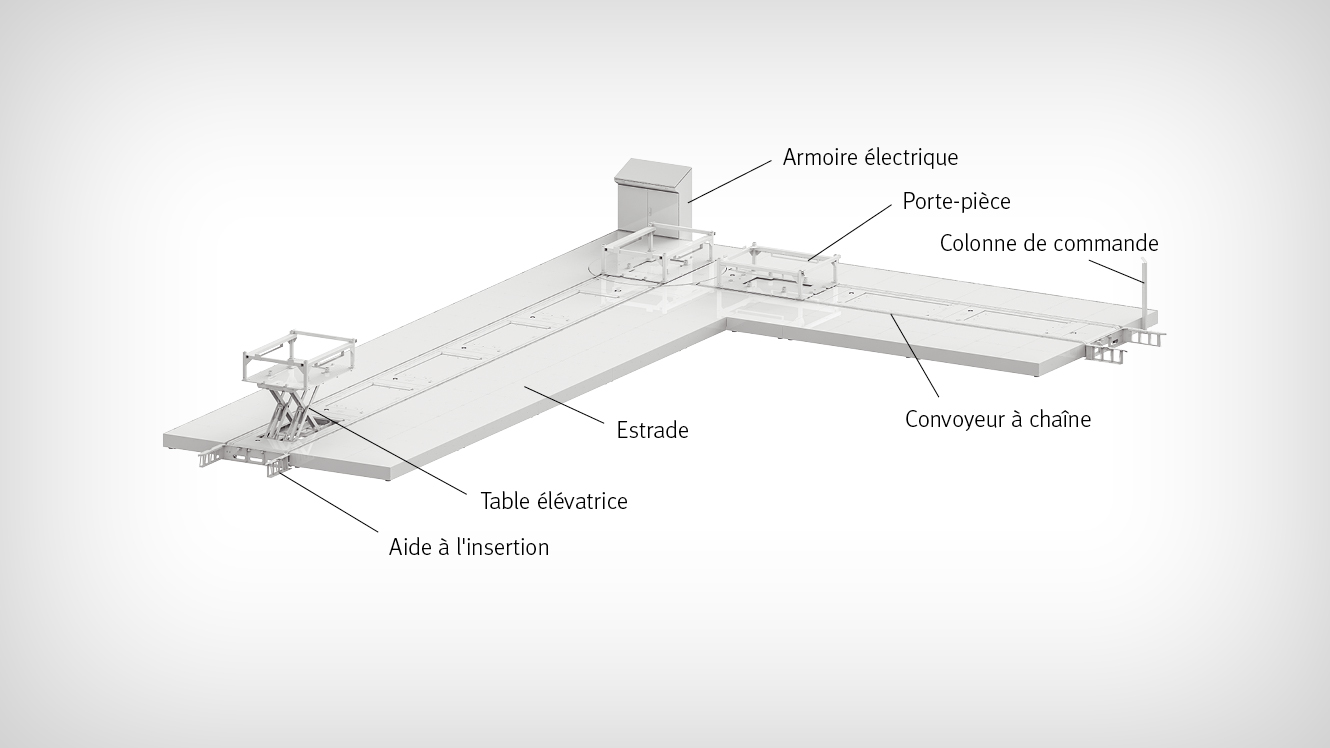

Afin de garantir aux employés un montage convivial et rentable des batteries lithium-ion, le client mise sur une technique de convoyage au niveau du sol ainsi que sur la combinaison de chariots de transport, de porte-pièces et de porte-matériaux. L'avantage de la ligne de montage est que les composants peuvent être transportés d'un poste de travail à l'autre sans autre intervention du travailleur.

Les tables élévatrices installées sur la ligne sont réglables en hauteur et orientables selon les besoins de chacun. Cela permet de gagner du temps et présente des avantages ergonomiques pour les employés. Grâce au transport désormais automatisé, la productivité a fait un bond en avant.

• Solution ergonomique pour des batteries de plusieurs tonnes

• Batteries de chariots élévateurs en 120 variantes

• Poids unitaire allant jusqu'à 3 000 kg

• Porte-pièce spécifique au client

• Transmission d'informations via RFID

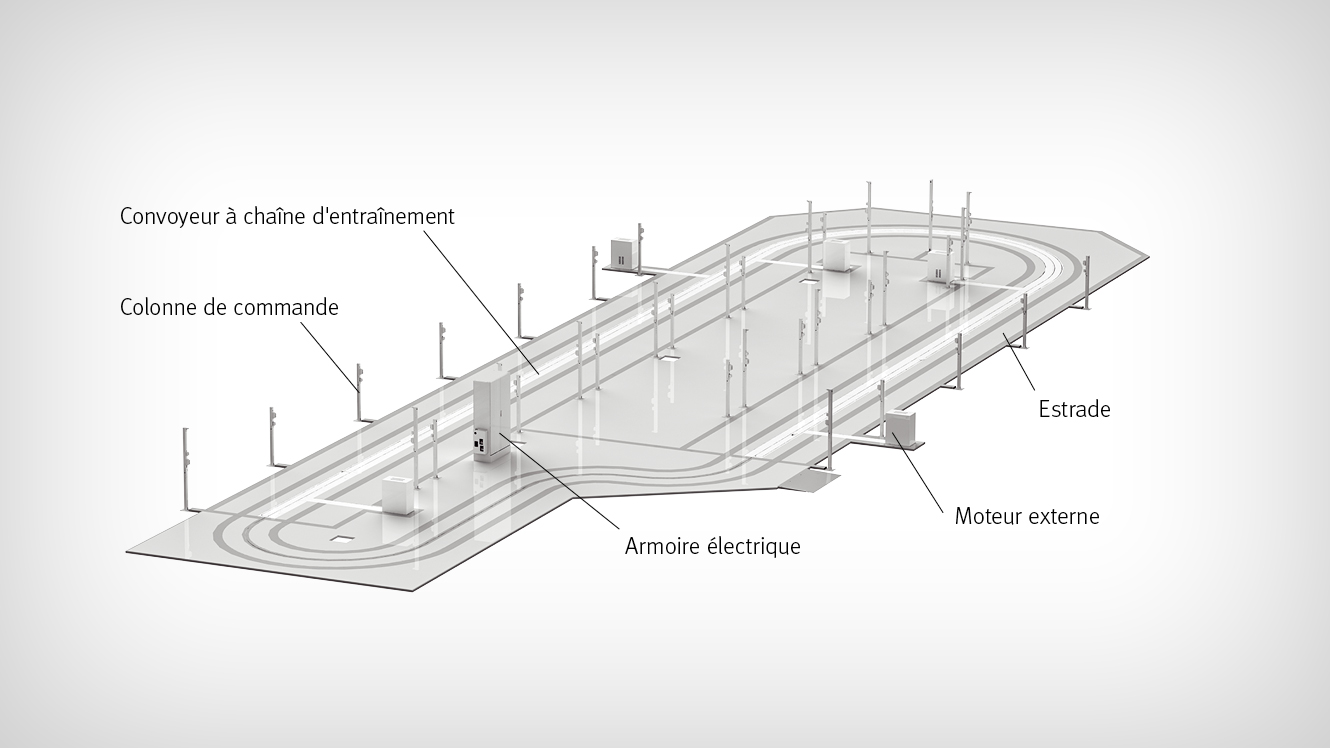

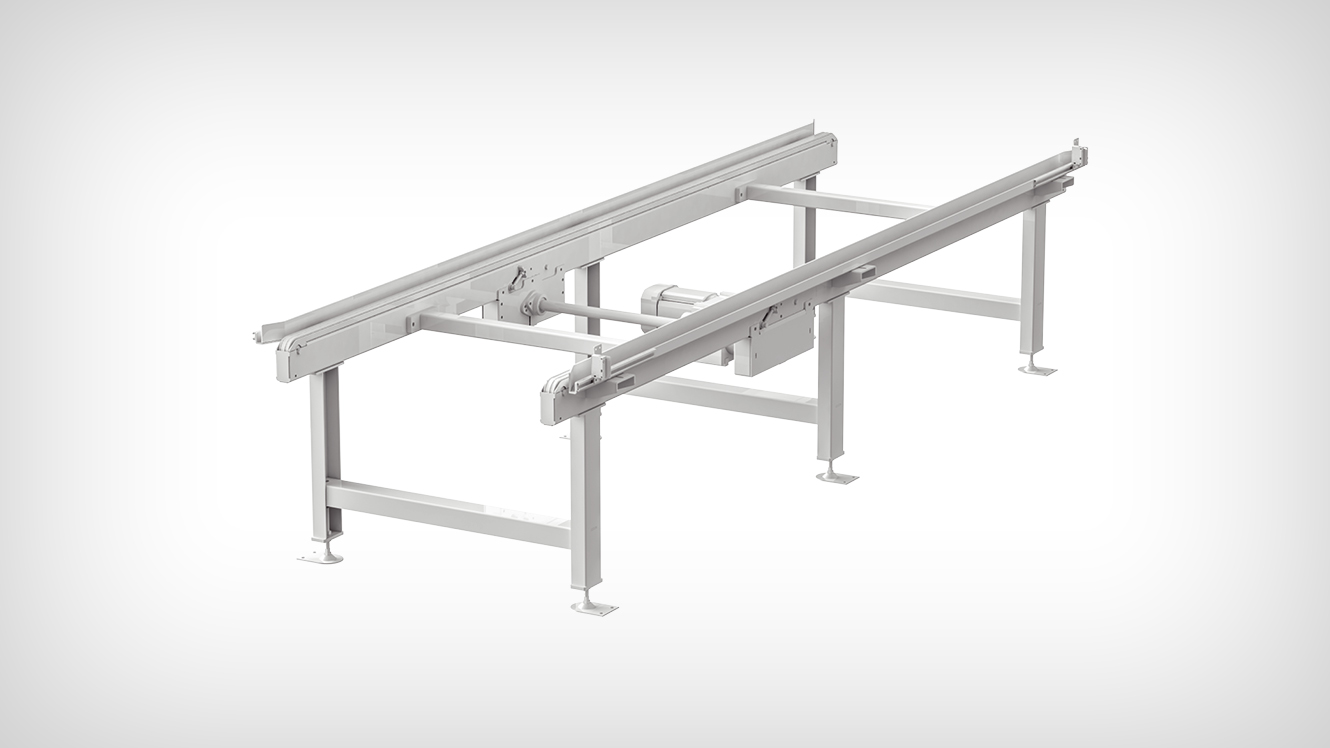

Les responsables du projet du client attachaient une grande importance à une technique robuste, comme celle offerte par un convoyeur à chaîne traînante. Des encastrements au sol n'étaient pas envisageables et la hauteur de la plate-forme devait être aussi basse que possible. Désormais, un sous-groupe pré-monté quitte la chaîne de production toutes les neuf minutes.

• Poids des composants 2,0 à 3,5 t

• Vitesse de transport continue 0,3 m/min

• Système de transport à chaîne d'entraînement

• Chariot de montage spécifique au client

• Pas de travaux d'aménagement requis

• Hauteur du système : 60 mm

• Poids par chariot jusqu'à 4 t

• Différents modes d'exploitation possibles (flux, cadencé ou mixte)

• Taille de tapis max. : 6 000 mm

• Hauteur : ≥ 230 mm

• Poids de transport : chaîne à rouleaux d'accumulation 1 500 kg/m, chaîne à plaques droites 4 000 kg/m

• Chaîne à rouleaux d'accumulation et chaîne à plaques droites (sans entretien sur demande), chaîne duplex ¾"

• Cumul d'unités de transport possible

• Unités fonctionnelles : séparateur, blocage de retour, unités d'indexage, etc.

• Moyen de transport : chariot de transport, porte-pièce, palette, conteneur grillagé, porte-charge spécial, etc.

• Taille de tapis max. : 6 000 mm

• Hauteur : ≥ 230 mm

• Poids de transport : 3 000 kg/m

• Entraînement rouleau à rouleau

• Cumul d'unités de transport possible via rouleau de friction

• Unités fonctionnelles : séparateur, blocage de retour, unités d'indexage, etc.

• Moyen de transport : porte-pièce, palette, conteneur grillagé, porte-charge spécial, etc.

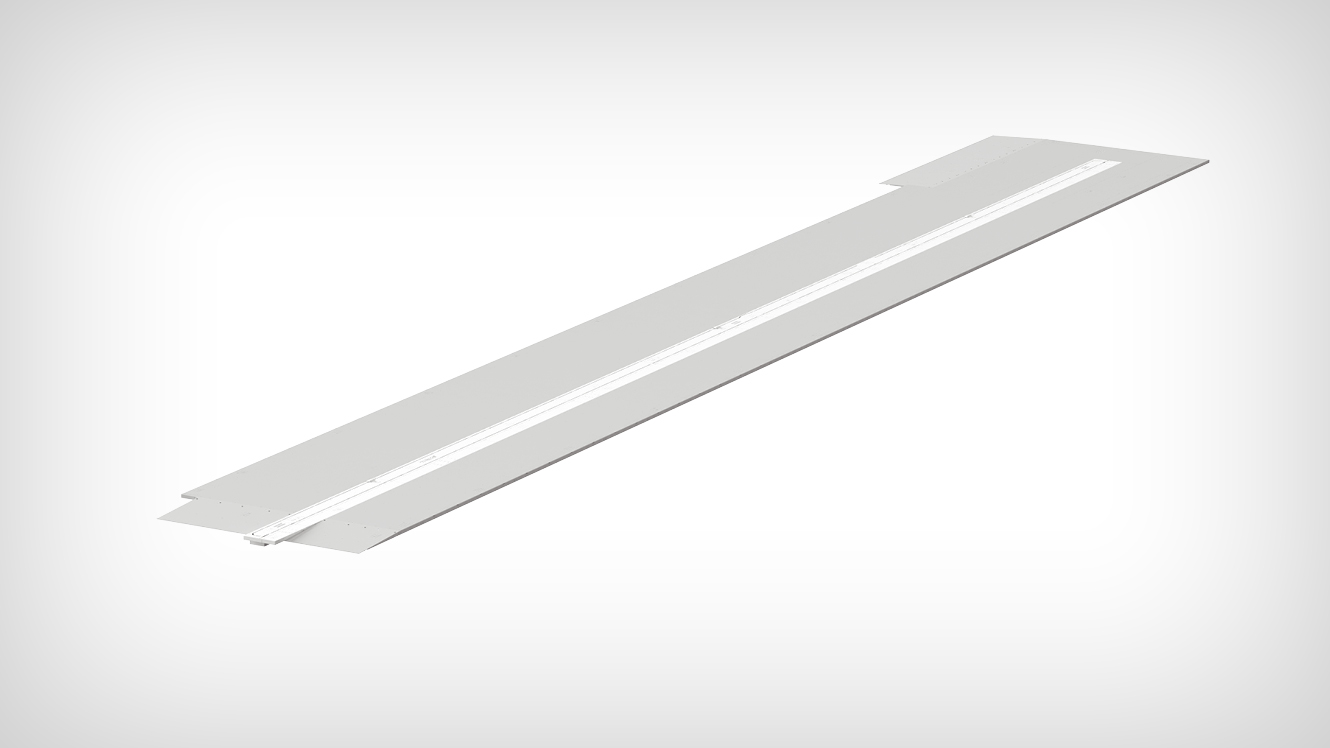

• Taille de tapis max. : 50 000 mm – rallonge via point de transfert

• Hauteur : 60 mm

• Poids de transport : max. 3 500 kg par chariot de transport

• Entraînement situé entre les brins de chaîne

• Vitesse réglable en continu

• Commande de position possible

• Combinaison maître-esclave possible pour deux brins d'entraînement

• Sous plancher ou sur plancher

• Barbotins pouvant être déplacés de manière variable

• Unité d'entraînement du chariot de transport précontrainte par ressort

• Découplage du brin de traction par le séparateur

• Moyen de transport : chariot de transport

Les exigences posées à la production sont aujourd'hui multiples et variées : systèmes de production flexibles, différentes variantes et tailles de lots modulables efficacement. La production matricielle comme fabrication à la chaîne non cadencée allie la flexibilité de la fabrication individuelle aux avantages économiques de la fabrication à la chaîne classique.