Con nuestras soluciones, nuestros clientes pueden producir de forma económica, con gran estabilidad de procesos, flexibilidad y seguridad. Junto con usted, planificamos un sistema que se adapte a su instalación.

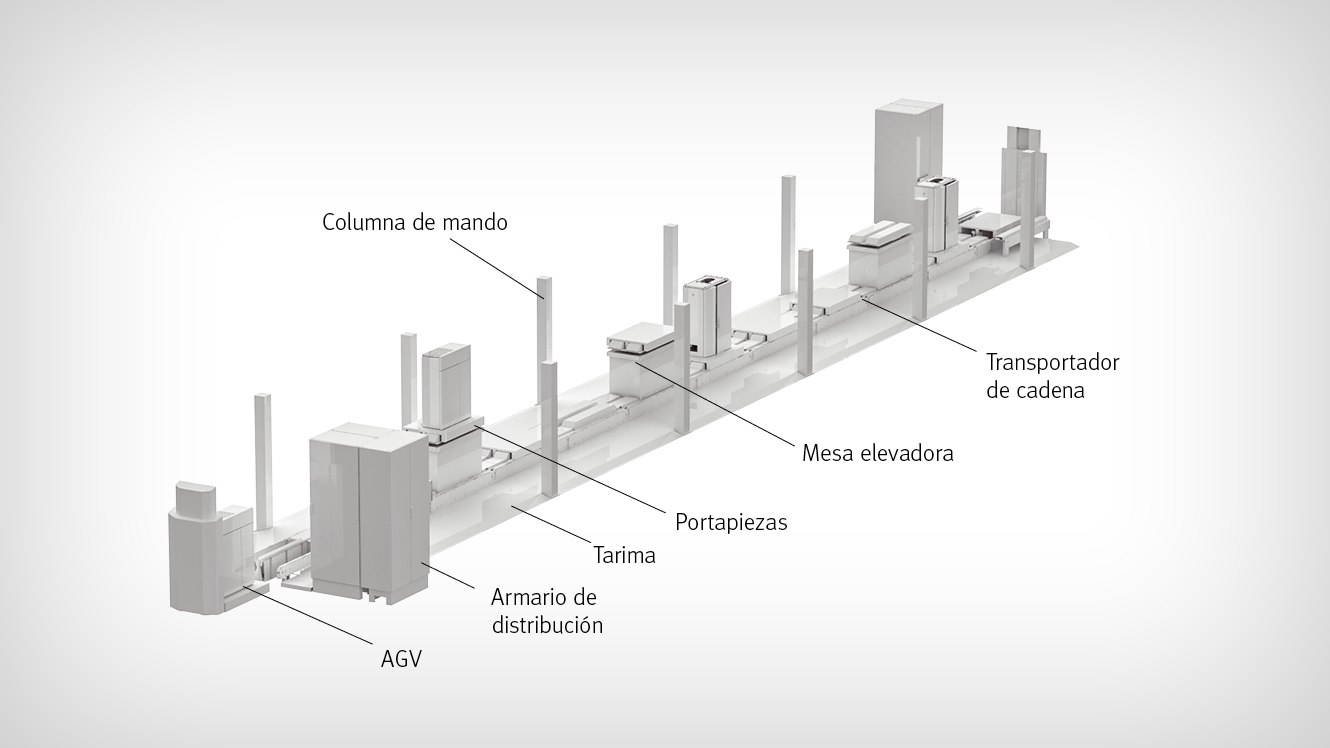

Los vehículos de guiado automático (AGV) entregan las carcasas de las chimeneas a la línea de montaje y recogen de nuevo el producto acabado ensamblado. El transporte automático de los productos durante el montaje libera a los montadores de manipular los objetos pesados. Con la nueva línea de montaje, el cliente pudo aumentar sus entregas en torno a un 20 % en el plazo de un año.

• 40 variantes de chimenea diferentes

• Separación de logística y creación de valor

• La creación de valor se concentra en la línea de montaje

• Seguridad laboral y ergonomía modélicas

• Inversión en tecnologías de la industria 4.0

• Conexión al sistema MES

• Suministro de material mediante AGV

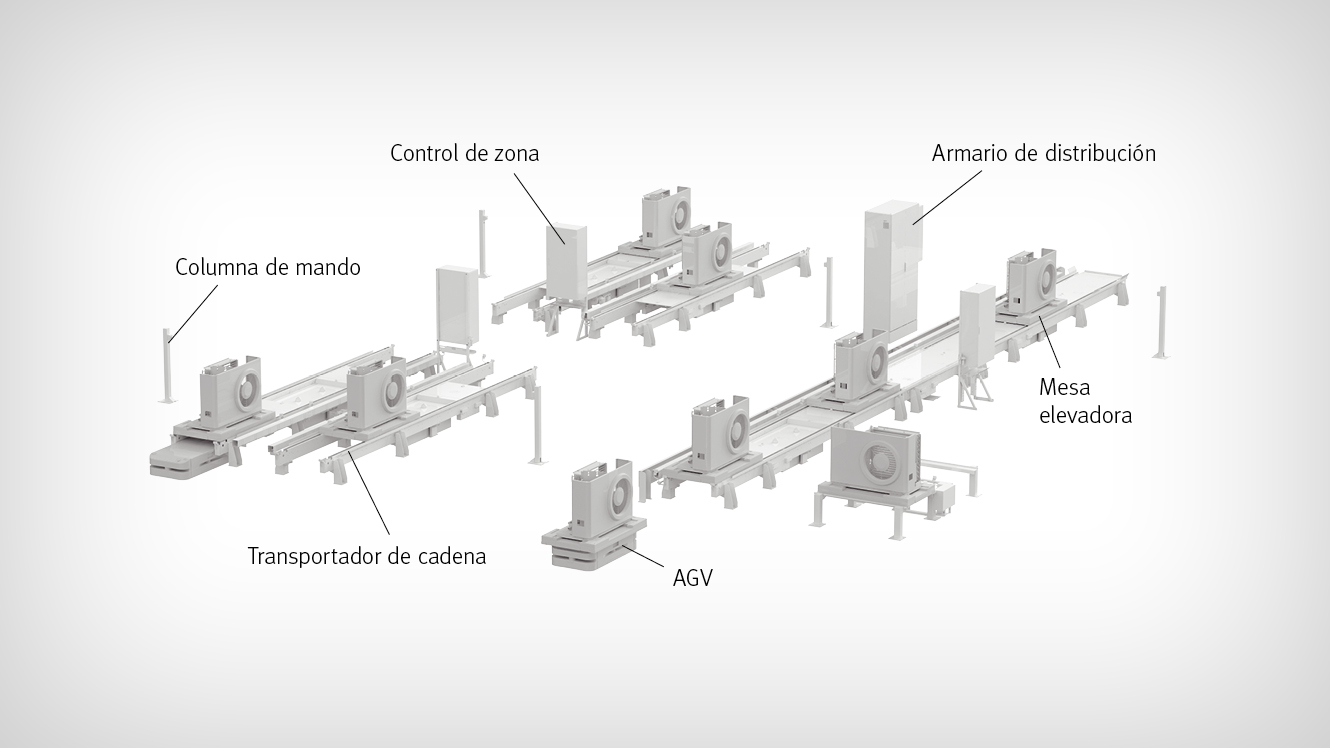

Mediante el uso de sistemas de transporte inteligentes y AGV, el cliente pudo realizar una línea de producción muy flexible. Las líneas de transporte estacionarias con estaciones de trabajo manuales están conectadas a estaciones de trabajo y prueba individuales mediante AGV. Un control de cabezal garantiza que los distintos modelos de bomba de calor encuentren su camino individual a las estaciones de montaje necesarias. La producción puede duplicarse en la misma superficie con el mismo número de empleados.

• 8 variantes diferentes de producto

• 100 portapiezas idénticos que son compatibles con cualquier tipo de producto

• Unidad búfer para 64 portapiezas

• Módulos de montaje universales conectados en red a través de un AGV

• Puestos de trabajo de montaje ergonómicos

• Seguimiento del producto con envío de información al sistema ERP

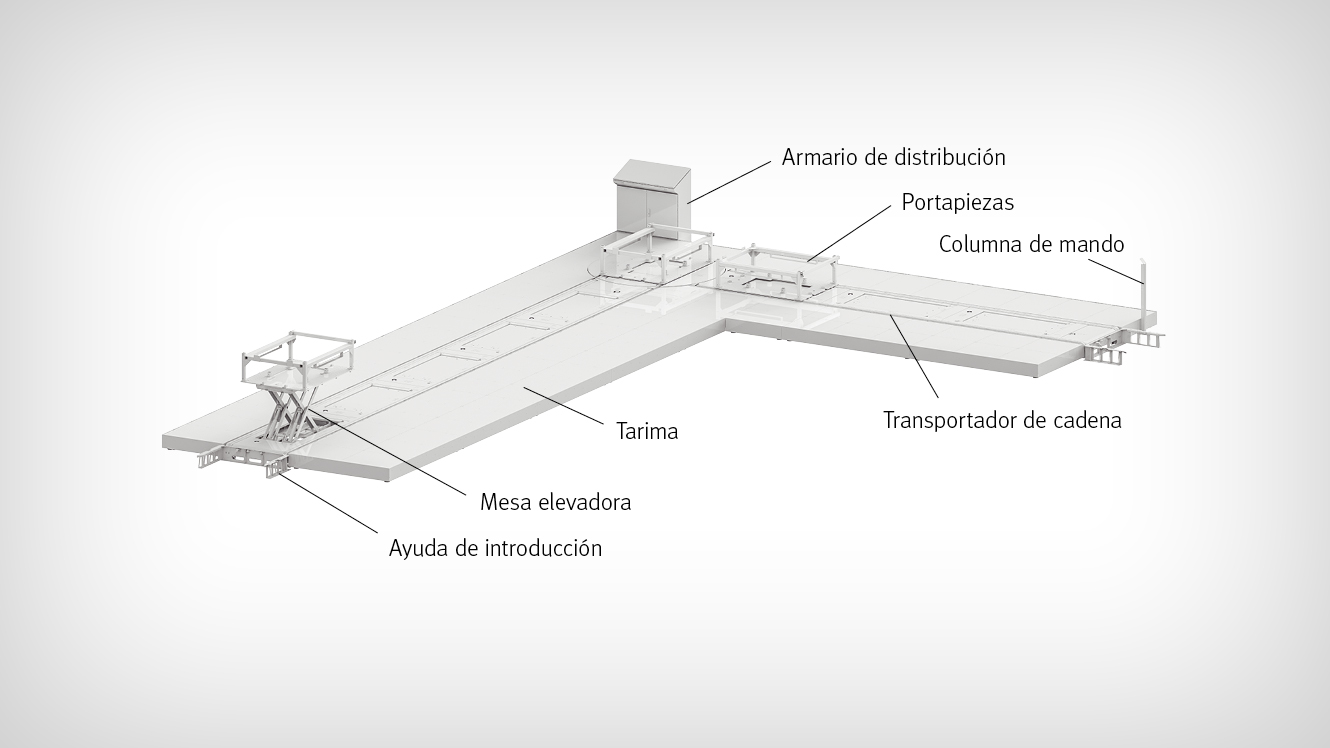

Para que el montaje de las baterías de iones de litio resulte cómodo y económico para los empleados, el cliente confía en la tecnología de transporte a nivel del suelo, así como en la combinación de carros de transporte, portapiezas y portamateriales. La ventaja de la línea de montaje es que los componentes pueden transportarse de un puesto de trabajo a otro sin necesidad de que intervenga el trabajador.

Las mesas elevadoras instaladas en la línea son regulables en altura y giratorias individualmente. Esto ahorra tiempo y es beneficioso para los empleados desde el punto de vista de la ergonomía. El transporte, ahora automatizado, disparó la productividad.

• Solución ergonómica para baterías que pesan toneladas

• Baterías para carretillas elevadoras (120 variantes)

• Peso por pieza hasta 3000 kg

• Sujeción de la pieza de trabajo personalizada

• Transmisión de información mediante RFID

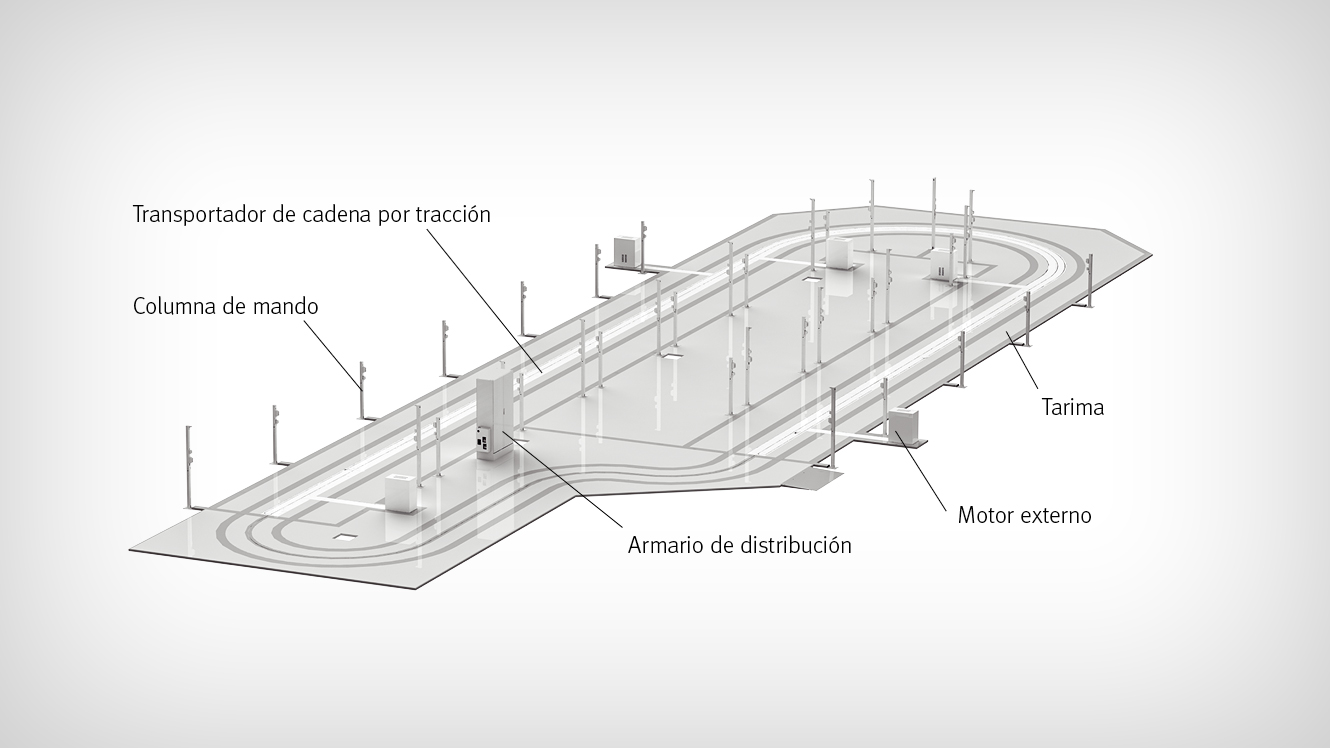

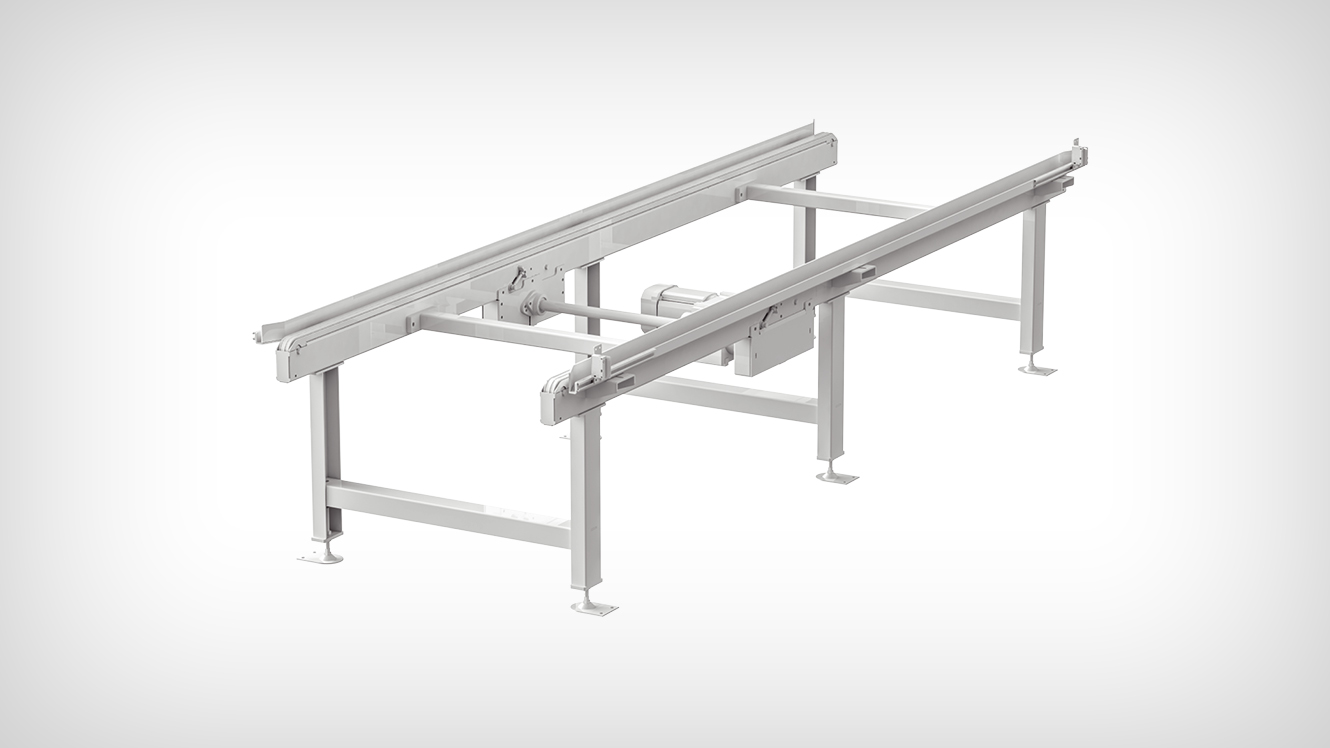

Los responsables del proyecto del cliente concedían gran importancia a una tecnología robusta, como es el caso de un transportador de cadena de arrastre. No era posible incorporar componentes de suelo y la altura de la tarima debía ser lo más baja posible. Ahora sale de la cinta un subgrupo premontado cada nueve minutos.

• Peso de los componentes 2,0 a 3,5 t

• Velocidad de transporte continua 0,3 m/min

• Sistema de transporte sobre cadenas de tracción

• Carro de montaje personalizado

• No se requieren medidas estructurales

• Altura del sistema: 60 mm

• Peso por carro hasta 4 t

• Distintos modos de servicio disponibles (continuo, temporizado o mixto)

• Longitud de cinta máx.: 6000 mm

• Altura: ≥ 230 mm

• Peso de transporte: cadena de rodillos de acumulación 1500 kg/m, cadena de eslabones rectos 4000 kg/m

• Cadena de rodillos de acumulación y cadena de eslabones rectos (sin mantenimiento previa solicitud), cadena dúplex de ¾"

• Posibilidad de acumulación de unidades de transporte

• Unidades funcionales: separador, bloqueo de retroceso, unidades de indexación, etc.

• Medio de transporte: carro de transporte, portapiezas, palé, jaula de palé, portacargas especial, etc.

• Longitud máx. de la cinta: 6000 mm

• Altura: ≥ 230 mm

• Peso de transporte: 3000 kg/m

• Accionamiento rodillo a rodillo

• Posibilidad de acumulación de unidades de transporte mediante rodillo de fricción

• Unidades funcionales: separador, bloqueo de retroceso, unidades de indexación, etc.

• Medio de transporte: portapiezas, palé, jaula de palé, portacargas especial, etc.

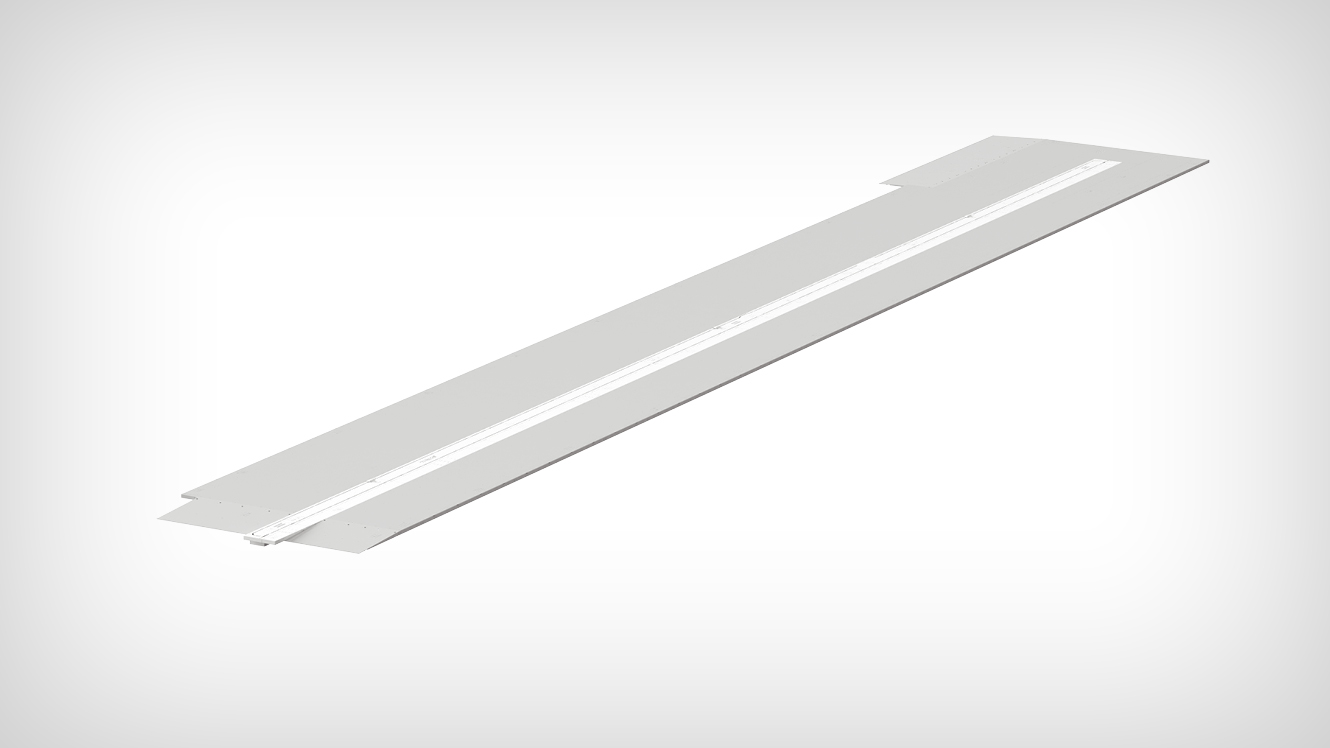

• Longitud máx. de cinta: 50 000 mm - Prolongación mediante transferencia de cinta

• Altura: 60 mm

• Peso de transporte: máx. 3.500 kg por carro

• Accionamiento dispuesto entre ramales de cadena

• Velocidad regulable de forma continua

• Posibilidad de control de posición

• Posibilidad de combinación maestro-esclavo con dos ramales de accionamiento

• Bajo suelo o sobre suelo

• Arrastrador de cadena con ajuste variable

• Unidad de arrastre de carro de transporte con resorte

• Desacoplamiento del ramal de tracción mediante separador

• Medio de transporte: carro

En la actualidad, la producción se enfrenta a múltiples necesidades: sistemas de producción flexibles, diferentes variantes y tamaños de lote que se puedan adaptar de manera fácil y eficaz. La producción de matriz como cadena de producción independiente del ciclo combina la flexibilidad de la producción sobre pedido con las ventajas económicas de la cadena de producción clásica.