Grazie alle nostre soluzioni, i nostri clienti sono in grado di produrre in modo economico, con elevata stabilità di processo, flessibilità e sicurezza. Insieme a voi, progettiamo un sistema adatto al vostro reparto di montaggio.

I veicoli a guida automatica (AGV) consegnano le carcasse dei caminetti alla linea di assemblaggio e raccolgono il prodotto finito assemblato. Il trasporto automatico dei prodotti durante l'assemblaggio libera il personale di assemblaggio dalla manipolazione di oggetti pesanti. Grazie alla nuova linea di assemblaggio, il cliente è riuscito ad aumentare le consegne di circa il 20% in un anno.

• 40 diverse varianti di caminetti

• Separazione tra logistica e creazione di valore aggiunto

• Valore aggiunto concentrato nella linea di assemblaggio

• Sicurezza del lavoro ed ergonomia esemplari

• Investimenti in tecnologie dell'industria 4.0

• Connessione a sistema MES

• Alimentazione del materiale tramite FTS

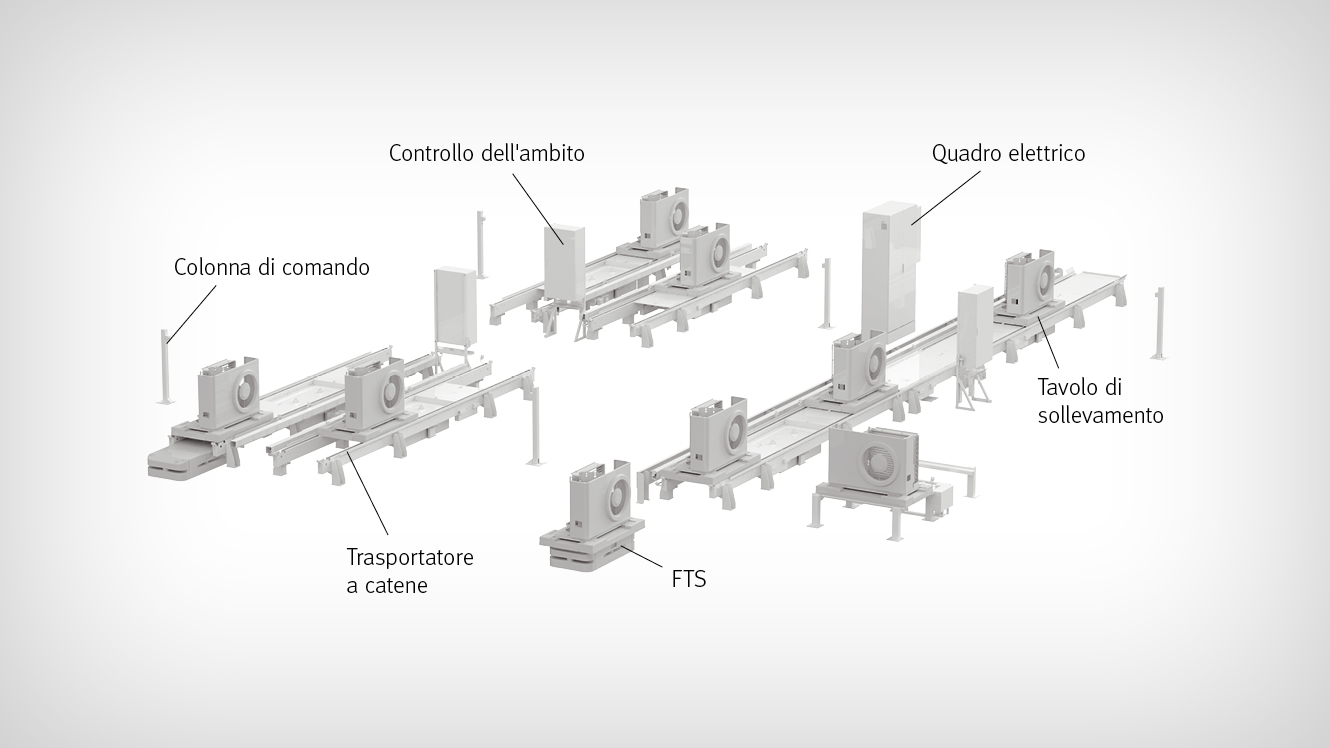

Utilizzando sistemi di trasporto intelligenti e AGV, il cliente ha potuto realizzare una linea di produzione altamente flessibile. Le linee di trasporto stazionarie con postazioni di lavoro manuale sono collegate alle singole stazioni di lavoro e di controllo tramite AGV. Un controllo a testa assicura che i diversi modelli di pompa di calore trovino la loro strada individuale verso le stazioni di assemblaggio richieste. La produzione può essere raddoppiata sulla stessa area con lo stesso numero di impiegati.

• 8 varianti diverse di prodotti

• 100 portapezzi identici, compatibili con ogni tipo di prodotto

• Scaffale di accumulo per 64 portapezzi

• Moduli di montaggio universali, connessi attraverso un'FTS

• Postazioni di lavoro ergonomiche

• Tracciabilità dei prodotti con feedback al sistema ERP

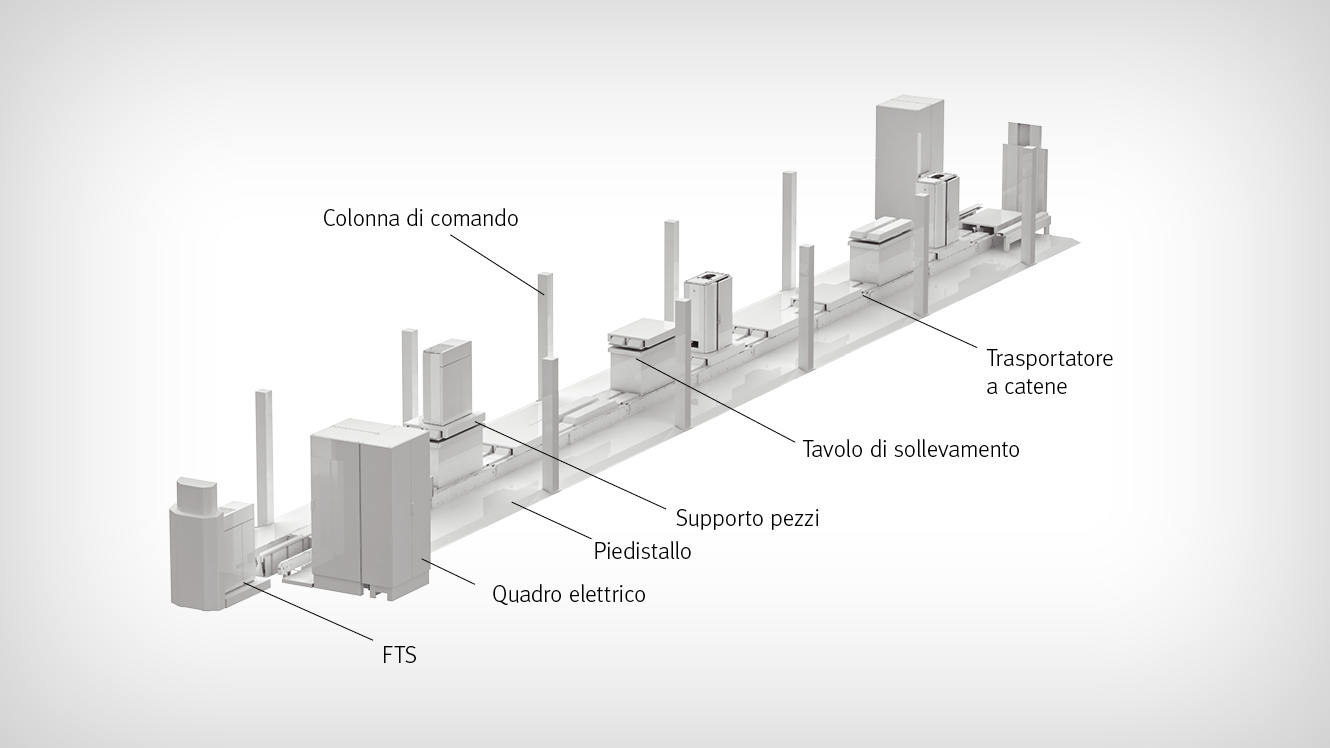

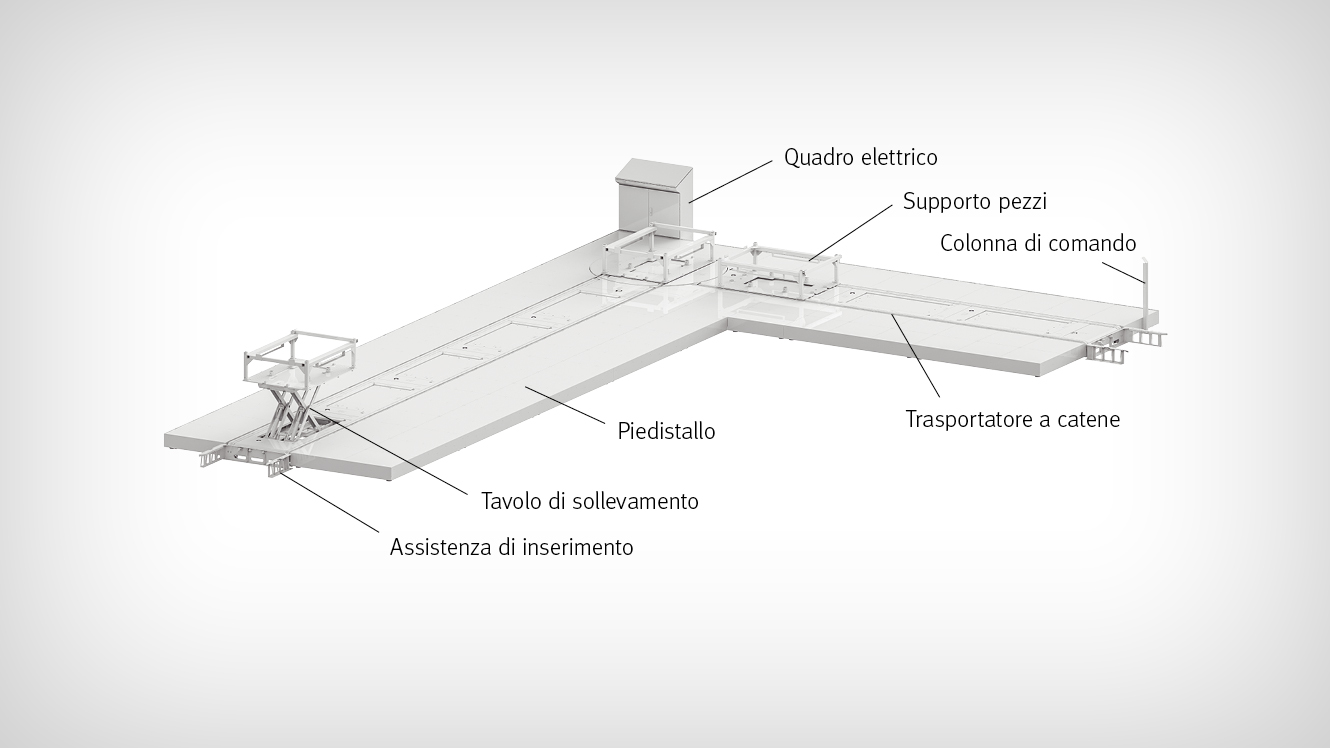

Per rendere l'assemblaggio delle batterie agli ioni di litio più facile ed economico per i dipendenti, il cliente si affida alla tecnologia di trasporto a pavimento e alla combinazione di carrelli di trasporto, portapezzi e portamateriali. Il vantaggio della catena di assemblaggio è che i componenti possono essere trasportati da una postazione di lavoro all'altra senza ulteriori interventi da parte dell'operatore.

I tavoli di sollevamento installati nella linea sono regolabili in altezza e girevoli individualmente. Ciò consente risparmiare tempo ed è ergonomicamente vantaggioso per gli impiegati. Il trasporto, ormai automatizzato, ha aumentato la produttività a passi da gigante.

• Soluzione ergonomica per batterie pesanti alcune tonnellate

• Batterie per carri elevatori in 120 varianti

• Peso a pezzo fino a 3.000 kg

• Portapezzi specifico del cliente

• Trasmissione delle informazioni tramite RFID

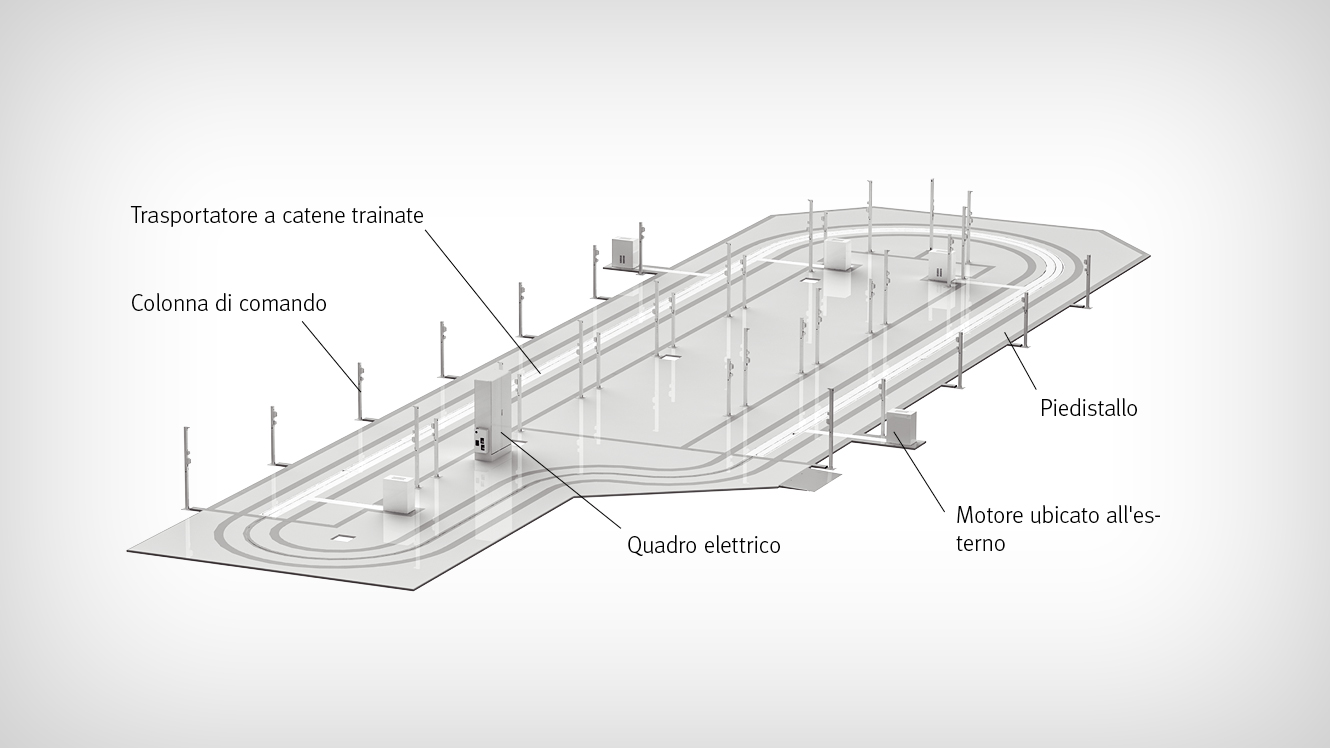

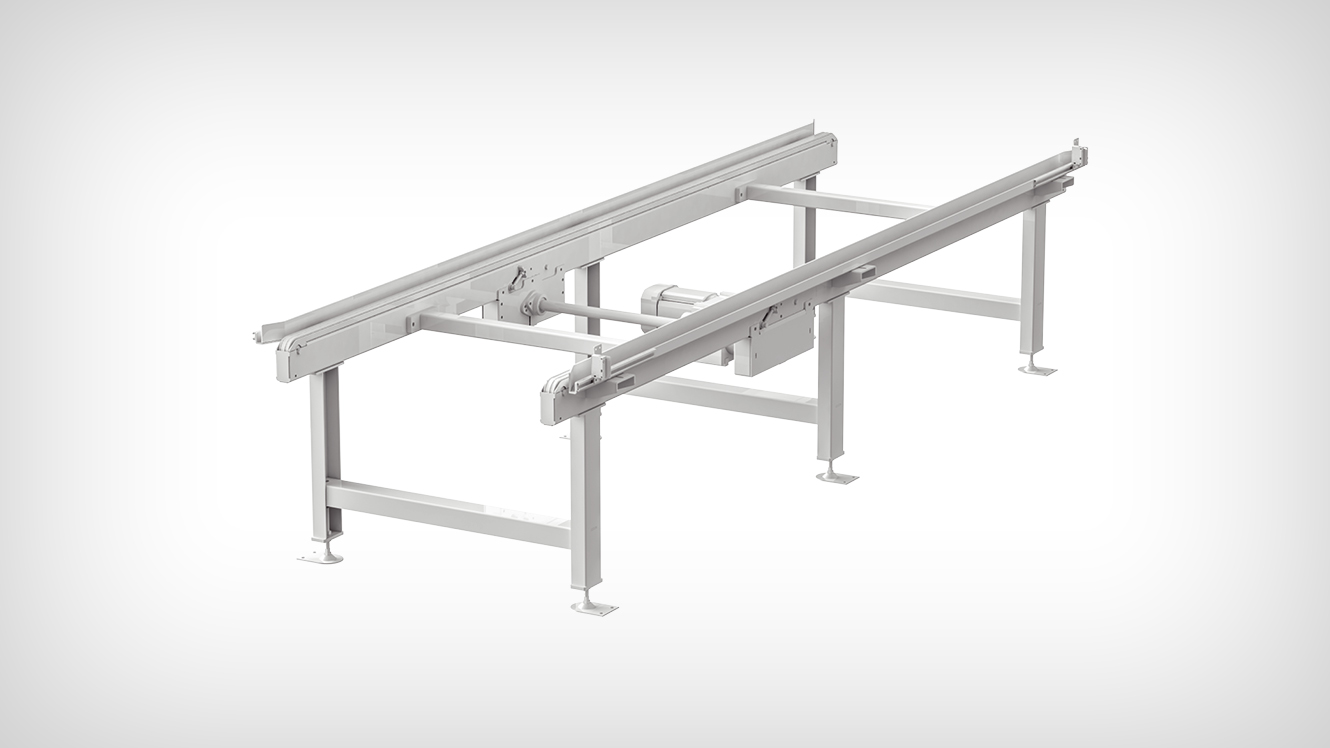

I responsabili del progetto del cliente hanno attribuito grande importanza a una tecnologia robusta, come nel caso di un trasportatore a catena trascinata. Non erano possibili installazioni a pavimento e l'altezza della piattaforma doveva essere la più bassa possibile. Un gruppo pre-assemblato lascia il nastro trasportatore ogni nove minuti.

• Peso dei componenti da 2,0 a 3,5 t

• Velocità continua di trasporto 0,3 m/min

• Sistema di trasporto a catena trainata

• Carrelli di montaggio specifici del cliente

• Senza la necessità di misure costruttive

• Altezza del sistema 60 mm

• Peso a carro fino a 4 t

• Possibilità di diverse modalità di operazione (flusso, a cicli o mix)

• Lunghezza massima del nastro: 6.000 mm

• Altezza: ≥ 230 mm

• Peso di trasporto: catena a rulli ad accumulo 1.500 kg/m, catena a maglie diritte 4.000 kg/m

• Catena a rulli e catena a maglie dritte (su richiesta priva di manutenzione), catena duplex da ¾"

• È possibile l'accumulazione di unità di trasporto

• Unità funzionali: spaiatore, blocco antiritorno, unità di indicizzazione ecc.

• Mezzo di trasporto: carrello di trasporto, portapezzi, pallet, box di rete, portacarichi speciali ecc.

• Lunghezza massima del nastro: 6.000 mm

• Altezza: ≥ 230 mm

• Peso del trasporto: 3.000 kg/m

• Rullo di trasmissione a rullo

• Accumulo delle unità di trasporto possibile tramite rullo di frizione

• Unità funzionali: Arresto di separazione, antiritorno, unità di indicizzazione ecc.

• Mezzo di trasporto: portapezzi, pallet, gabbia per pallet, portacarichi speciali ecc.

• Unità di trasporto: separatore, arresto di ritorno, unità di indicizzazione ecc.

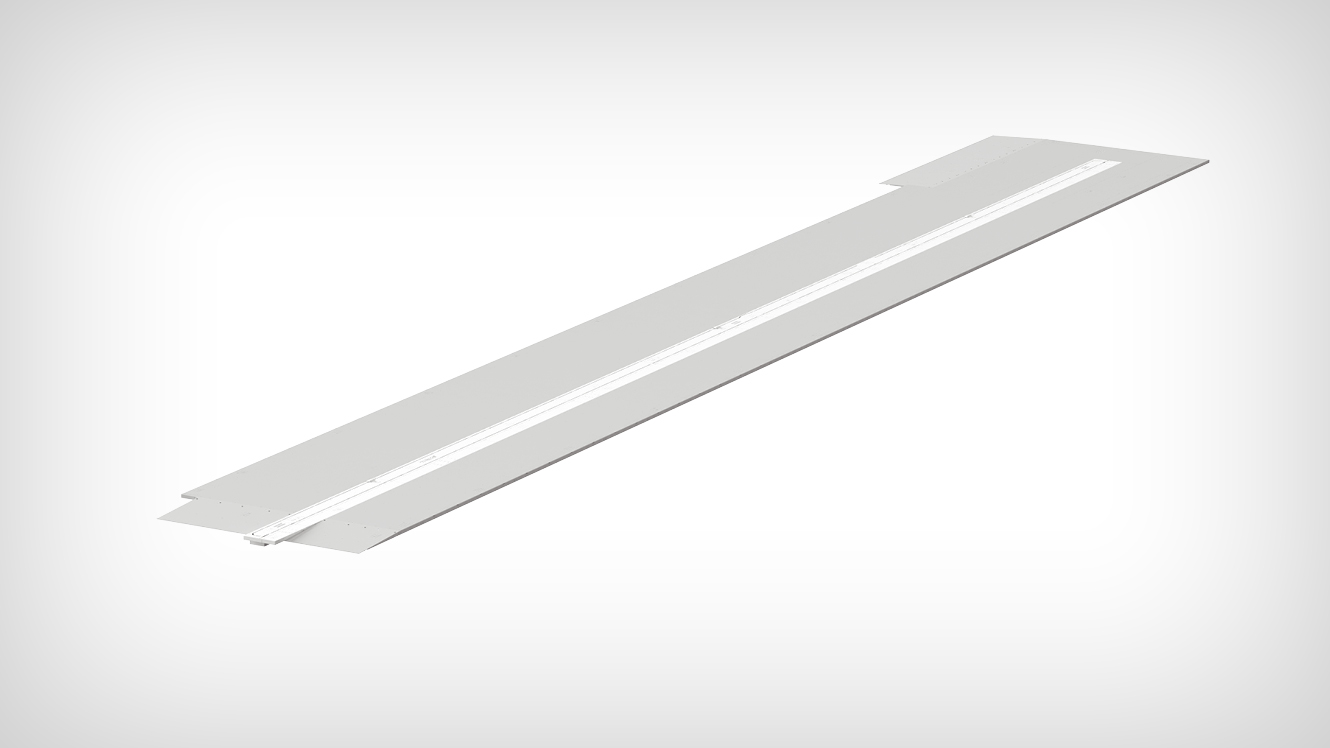

• Max. Lunghezza del nastro: 50.000 mm – Estensione tramite trasferimento del nastro

• Altezza: 60 mm

• Peso di trasporto: max. 3.500 kg per carrello

• Trasmissione disposta tra i trefoli della catena

• Velocità regolabile in continuo

• Possibilità di controllo della posizione

• Combinazione master-slave possibile con due trefoli di trasmissione

• Sotto il pavimento o sopra il pavimento

• Il guidacatena può essere spostato in modo variabile

• Unità di trasmissione del carrello di trasporto caricata a molla

• Disaccoppiamento dal filo di tensione tramite separatore

• Mezzo di trasporto: carrello di trasporto

Le richieste che ai giorni d'oggi si pongono alla produzione sono variegati: sistemi flessibili di produzione, diverse varianti e dimensioni dei lotti scalabili in maniera efficiente. La produzione di matrici come produzione in flusso indipendente da cicli unisce la flessibilità della produzione individuale con i vantaggi economici della produzione in flusso classica.